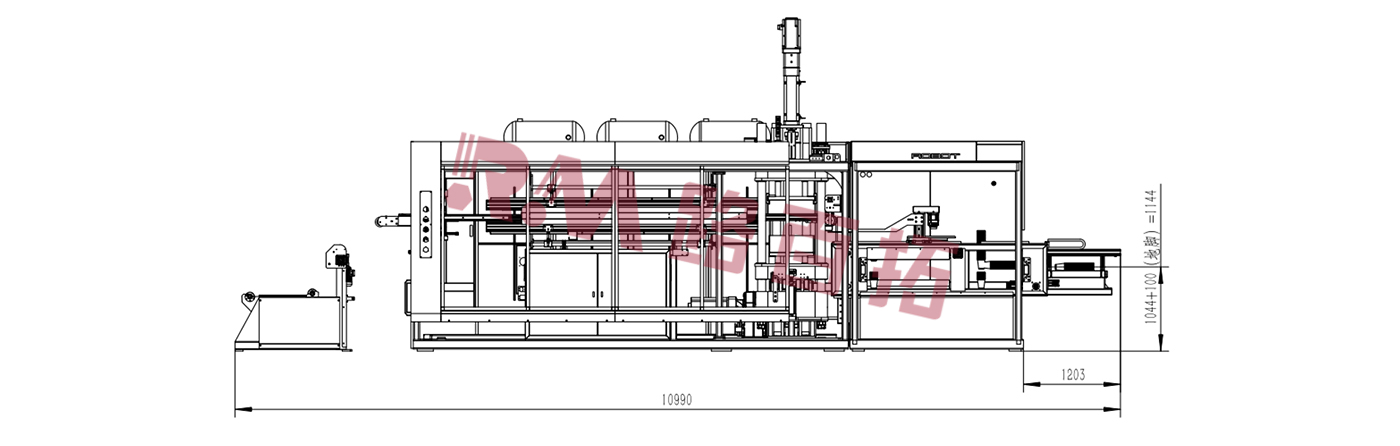

आरएम 2आरएच डबल स्टेशन आईएमसी थर्मोफॉर्मिंग मशीन

मशीन पैरामीटर

| ◆मॉडल: | आरएम-2आर |

| ◆ अधिकतम गठन क्षेत्र: | 820*620मिमी |

| ◆अधिकतम गठन ऊंचाई: | 80मिमी |

| ◆ अधिकतम शीट मोटाई (मिमी): | 2मिमी |

| ◆अधिकतम वायु दबाव (बार): | 8 |

| ◆ड्राई साइकिल गति: | 48/सिलेंडर |

| ◆ताली बजाने का बल: | 65टी |

| ◆वोल्टेज: | 380 वोल्ट |

| ◆पीएलसी: | कीन्स |

| ◆सर्वो मोटर: | यास्कावा |

| ◆रिड्यूसर: | ग्नॉर्ड |

| ◆आवेदन: | ट्रे, कंटेनर, बक्से, ढक्कन, आदि। |

| ◆मुख्य घटक: | पीएलसी, इंजन, बेयरिंग, गियरबॉक्स, मोटर, गियर, पंप |

| ◆उपयुक्त सामग्री: | पीपी.पीएस.पीईटी.सीपीईटी.ओपीएस.पीएलए |

| अधिकतम मोल्ड DIMENSIONS | शिकंजे का बल | शुष्क चक्र गति | अधिकतम शीट मोटाई | मैक्स.फोमिंग ऊंचाई | अधिकतम वायु दबाव | उपयुक्त सामग्री |

| 820x620मिमी | 85टी | 48/चक्र | 2.8 मिमी | 180मिमी | 8 बार | पीपी, पीएस, पीईटी, सीपीईटी, ओपीएस, पीएलए |

उत्पाद वीडियो

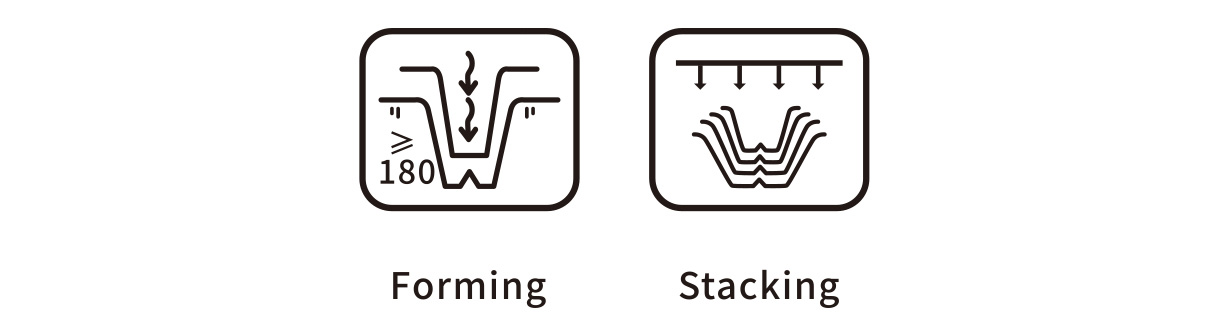

फ़ंक्शन आरेख

मुख्य विशेषताएं

✦ हमारी अत्याधुनिक स्वचालित हाई-स्पीड फॉर्मिंग और कटिंग मशीन के साथ उत्पादकता के एक नए स्तर का अनुभव करें। दो-स्टेशन डिज़ाइन की विशेषता के साथ, यह एक साथ फॉर्मिंग और कटिंग करता है, जिससे उत्पादन दक्षता में उल्लेखनीय वृद्धि होती है। इन-डाई कटिंग सिस्टम तेज़ और सटीक कट सुनिश्चित करता है, जिससे उत्पादन प्रक्रिया अधिक कुशल हो जाती है।

✦हमारा मॉडल सकारात्मक और नकारात्मक दोनों तरह के दबाव बनाने की क्षमता प्रदान करता है। गर्मी और दबाव लागू करके, प्लास्टिक शीट को वांछित उत्पाद आकार में बदल दिया जाता है। सकारात्मक दबाव बनाने से एक चिकनी और सुसंगत उत्पाद सतह की गारंटी मिलती है, जबकि नकारात्मक दबाव बनाने से अवतल और उत्तल विशेषताओं की सटीकता सुनिश्चित होती है, जिसके परिणामस्वरूप स्थिर और बेहतर उत्पाद गुणवत्ता होती है।

✦ऑनलाइन पैलेटाइजिंग सिस्टम से लैस, हमारी मशीन तैयार उत्पादों की स्वचालित स्टैकिंग को प्राप्त करती है। यह सुव्यवस्थित स्टैकिंग प्रक्रिया उत्पादन दक्षता को बहुत बढ़ाती है और श्रम तीव्रता को कम करती है, जिससे आपकी टीम अन्य महत्वपूर्ण कार्यों पर ध्यान केंद्रित कर सकती है।

✦हमारी मशीन डिस्पोजेबल सॉस कप, प्लेट और ढक्कन जैसे छोटे-ऊंचाई वाले उत्पादों के उत्पादन के लिए आदर्श रूप से उपयुक्त है। हालाँकि, यह आसानी से विभिन्न उत्पाद आकारों और आकृतियों के अनुकूल हो सकती है। केवल सांचों को बदलने और मापदंडों को समायोजित करने से, उत्पादों की एक विस्तृत श्रृंखला का निर्माण किया जा सकता है।

✦हमारी स्वचालित हाई-स्पीड फॉर्मिंग और कटिंग मशीन के साथ दक्षता और गुणवत्ता में निवेश करें। एक साथ फॉर्मिंग और कटिंग, सकारात्मक और नकारात्मक दबाव क्षमताएं, स्वचालित स्टैकिंग, और उत्पाद उत्पादन में लचीलापन - सभी एक शक्तिशाली समाधान में। प्रतिस्पर्धा में आगे रहें और हमारी अत्याधुनिक मशीन के साथ अपनी विनिर्माण क्षमताओं को बढ़ाएं!

आवेदन क्षेत्र

यह 2-स्टेशन थर्मोफॉर्मिंग मशीन खाद्य पैकेजिंग और खानपान उद्योगों में व्यापक रूप से उपयोग की जाती है। अपने फायदे और लचीलेपन के साथ, यह उद्यमों को उच्च गुणवत्ता और उच्च दक्षता वाले उत्पादन समाधान प्रदान करता है।

ट्यूटोरियल

परिचय:

थर्मोफॉर्मिंग एक बहुमुखी और कुशल विनिर्माण प्रक्रिया है जिसका उपयोग विभिन्न उद्योगों में किया जाता है। निर्बाध उत्पादन और उच्चतम गुणवत्ता सुनिश्चित करने के लिए, उचित उपकरण तैयारी, कच्चे माल की हैंडलिंग और रखरखाव महत्वपूर्ण हैं।

उपकरण तैयारी:

उत्पादन शुरू करने से पहले, अपने 2-स्टेशन थर्मोफॉर्मिंग मशीन के मज़बूत कनेक्शन और बिजली आपूर्ति की पुष्टि करें। उनके सामान्य संचालन की गारंटी के लिए हीटिंग, कूलिंग, प्रेशर सिस्टम और अन्य कार्यों का गहन निरीक्षण करें। आवश्यक मोल्डों को सुरक्षित रूप से स्थापित करें, यह सुनिश्चित करते हुए कि वे विनिर्माण प्रक्रिया के दौरान किसी भी संभावित दुर्घटना को रोकने के लिए पूरी तरह से संरेखित हैं।

कच्चे माल की तैयारी:

मोल्डिंग के लिए उपयुक्त प्लास्टिक शीट का चयन करके शुरू करें, यह सुनिश्चित करें कि यह परियोजना की विशिष्ट आवश्यकताओं के अनुरूप है। आकार और मोटाई पर पूरा ध्यान दें, क्योंकि ये कारक अंतिम उत्पाद की अखंडता को महत्वपूर्ण रूप से प्रभावित करते हैं। एक अच्छी तरह से तैयार प्लास्टिक शीट के साथ, आप निर्दोष थर्मोफॉर्मिंग परिणामों के लिए नींव रखते हैं।

ताप सेटिंग्स:

अपनी थर्मोफॉर्मिंग मशीन का कंट्रोल पैनल खोलें और हीटिंग तापमान और समय सेट करें। इन समायोजनों को करते समय प्लास्टिक सामग्री की विशेषताओं और मोल्ड आवश्यकताओं पर विचार करें। थर्मोफॉर्मिंग मशीन को सेट तापमान तक पहुँचने के लिए पर्याप्त समय दें, यह सुनिश्चित करते हुए कि प्लास्टिक शीट इष्टतम आकार देने के लिए वांछित कोमलता और मोल्डेबिलिटी प्राप्त करती है।

गठन - स्टैकिंग :

पहले से गरम की गई प्लास्टिक शीट को सावधानी से मोल्ड की सतह पर रखें, सुनिश्चित करें कि यह समतल और चिकनी हो। मोल्डिंग प्रक्रिया शुरू करें, मोल्ड को निर्दिष्ट समय सीमा के भीतर दबाव और गर्मी लागू करने के लिए सशक्त बनाएं, कुशलतापूर्वक प्लास्टिक शीट को उसके वांछित रूप में आकार दें। फॉर्मिंग के बाद, प्लास्टिक को मोल्ड के माध्यम से जमने और ठंडा होने दें, कुशल पैलेटाइजिंग के लिए व्यवस्थित रूप से स्टैकिंग की ओर बढ़ें।

तैयार उत्पाद बाहर निकालें:

प्रत्येक तैयार उत्पाद का अच्छी तरह से निरीक्षण करें ताकि यह सुनिश्चित हो सके कि यह आवश्यक आकार को पूरा करता है और उच्चतम गुणवत्ता मानकों का पालन करता है। यह सावधानीपूर्वक मूल्यांकन गारंटी देता है कि केवल दोषरहित रचनाएँ ही उत्पादन लाइन से बाहर निकलेंगी, जिससे उत्कृष्टता के लिए आपकी प्रतिष्ठा मजबूत होगी।

सफाई और रखरखाव:

अपने थर्मोफॉर्मिंग उपकरण की कार्यकुशलता को बनाए रखने के लिए, एक मेहनती सफाई और रखरखाव दिनचर्या अपनाएँ। उपयोग के बाद, थर्मोफॉर्मिंग मशीन को बंद कर दें और इसे बिजली स्रोत से डिस्कनेक्ट कर दें। किसी भी अवशिष्ट प्लास्टिक या मलबे को हटाने के लिए मोल्ड और उपकरण की पूरी तरह से सफाई करें। निर्बाध उत्पादकता सुनिश्चित करने के लिए उनकी इष्टतम कार्यक्षमता सुनिश्चित करने के लिए विभिन्न उपकरण घटकों का नियमित रूप से निरीक्षण करें।