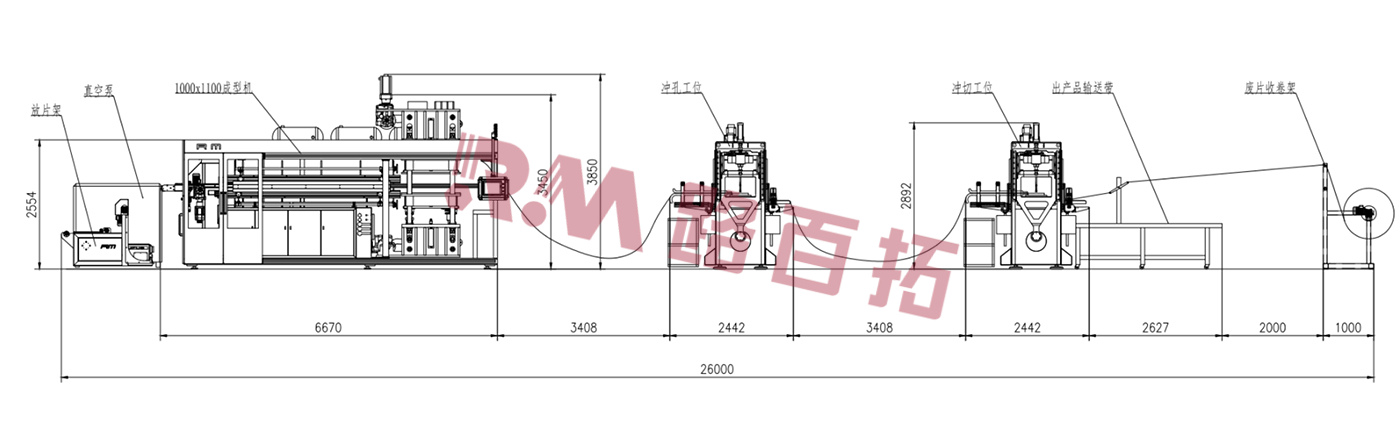

RM-T1011 + GC-7 + GK-7 थर्मोफॉर्मिंग मशीन

मशीन पैरामीटर

| ◆मॉडल: | आरएम-T1011 |

| ◆अधिकतम मोल्ड आकार: | 1100मिमी×1170मिमी |

| ◆अधिकतम गठन क्षेत्र: | 1000मिमी×1100मिमी |

| ◆न्यूनतम गठन क्षेत्र: | 560मिमी×600मिमी |

| ◆उत्पादन गति की अधिकतम दर: | ≤25 बार/मिनट |

| ◆अधिकतम गठन ऊंचाई: | 150मिमी |

| ◆शीट की चौड़ाई (मिमी): | 560मिमी-1200मिमी |

| ◆मोल्ड चलने की दूरी: | स्ट्रोक≤220मिमी |

| ◆अधिकतम क्लैम्पिंग बल: | गठन-50T, छिद्रण-7T और काटने-7T |

| ◆बिजली की आपूर्ति: | 300 किलोवाट (हीटिंग पावर) + 100 किलोवाट (ऑपरेटिंग पावर) = 400 किलोवाट |

| ◆पंचिंग मशीन 20 किलोवाट, कटिंग मशीन 30 किलोवाट सहित | |

| ◆बिजली आपूर्ति विनिर्देश: | AC380v50Hz,4P(100मिमी2)+1पीई(35मिमी2) |

| ◆तीन-तार पांच-तार प्रणाली | |

| ◆पीएलसी: | कीन्स |

| ◆सर्वो मोटर: | यास्कावा |

| ◆रिड्यूसर: | ग्नॉर्ड |

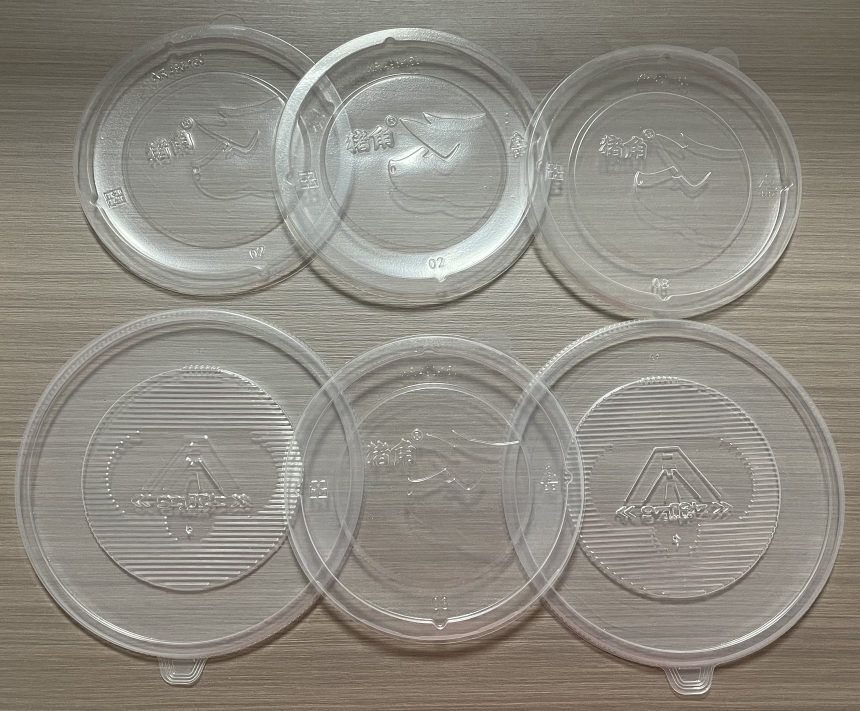

| ◆आवेदन: | ट्रे, कंटेनर, बक्से, ढक्कन, आदि। |

| ◆मुख्य घटक: | पीएलसी, इंजन, बेयरिंग, गियरबॉक्स, मोटर, गियर, पंप |

| ◆उपयुक्त सामग्री: | पीपी.पीएस.पीईटी.सीपीईटी.ओपीएस.पीएलए |

| अधिकतम मोल्ड आयाम | शिकंजे का बल | छिद्रण क्षमता | काटने की क्षमता | अधिकतम गठन ऊंचाई | अधिकतम वायु दबाव | शुष्क चक्र गति | अधिकतम छिद्रण/काटने के आयाम | अधिकतम छिद्रण/काटने की गति | उपयुक्त सामग्री |

| 1000*1100मिमी | 50टी | 7T | 7T | 150मिमी | 6 बार | 35आर/मिनट | 1000*320 | 100 एसपीएम | पीपी、एचआई पीएस、पीईटी、पीएस、पीएलए |

उत्पाद वीडियो

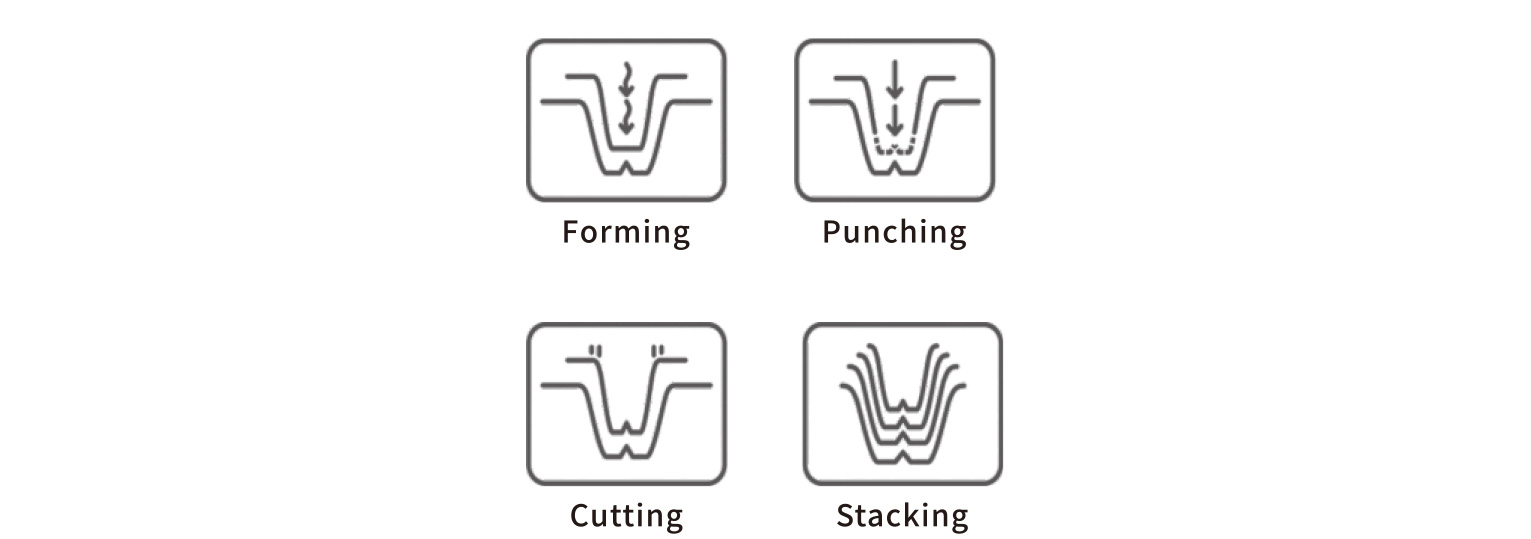

फ़ंक्शन आरेख

मुख्य विशेषताएं

✦ कुशल उत्पादन: बड़े प्रारूप थर्मोफॉर्मिंग मशीन एक सतत उत्पादन लाइन की कार्य पद्धति को अपनाती है, जो उत्पाद की मोल्डिंग प्रक्रिया को लगातार और कुशलता से पूरा कर सकती है। स्वचालित नियंत्रण प्रणाली और उच्च गति यांत्रिक संचालन के माध्यम से, बड़े पैमाने पर उत्पादन की जरूरतों को पूरा करने के लिए उत्पादन दक्षता में काफी सुधार किया जा सकता है।

✦ बहुक्रियाशील संचालन: मशीन में कई कार्य हैं जैसे कि गठन, छिद्रण, किनारा छिद्रण और पैलेटाइजिंग।

✦ सटीक मोल्डिंग और उच्च गुणवत्ता वाले उत्पाद: बड़े प्रारूप वाली थर्मोफॉर्मिंग मशीन उन्नत मोल्डिंग तकनीक को अपनाती है, जो हीटिंग तापमान, दबाव और हीटिंग समय को सटीक रूप से नियंत्रित कर सकती है ताकि यह सुनिश्चित किया जा सके कि प्लास्टिक सामग्री पूरी तरह से पिघल जाए और मोल्ड में समान रूप से वितरित हो, जिससे उच्च सतह गुणवत्ता और आयामी सटीकता वाले उत्पादों का निर्माण हो सके।

✦ स्वचालित संचालन और बुद्धिमान नियंत्रण: मशीन एक अत्यधिक स्वचालित ऑपरेटिंग सिस्टम से सुसज्जित है, जो स्वचालित फीडिंग, स्वचालित फॉर्मिंग, स्वचालित पंचिंग, स्वचालित एज पंचिंग और स्वचालित पैलेटाइजिंग जैसे कार्यों को महसूस कर सकती है। ऑपरेशन सरल और सुविधाजनक है, मैनुअल हस्तक्षेप को कम करता है, उत्पादन दक्षता में काफी सुधार करता है और उत्पादन लागत को कम करता है।

✦ सुरक्षा और पर्यावरण संरक्षण: बड़े प्रारूप वाली थर्मोफॉर्मिंग मशीन उच्च गुणवत्ता वाली सामग्री से बनी है, जिसमें अच्छा स्थायित्व और स्थिरता है। यह ऑपरेटरों की सुरक्षा सुनिश्चित करने के लिए एक सुरक्षा सुरक्षा प्रणाली से भी सुसज्जित है। साथ ही, मशीन में ऊर्जा-बचत डिज़ाइन है, जो ऊर्जा की खपत को कम कर सकता है और पर्यावरण पर प्रभाव को कम कर सकता है।

आवेदन क्षेत्र

बड़े प्रारूप थर्मोफॉर्मिंग मशीन RM-T1011 थर्मोफॉर्मिंग मशीन का व्यापक रूप से खानपान उद्योग, खाद्य पैकेजिंग उद्योग और घरेलू सामान उद्योग में उपयोग किया जाता है। इसकी उच्च दक्षता, बहु-कार्य और सटीक विशेषताओं के कारण, यह प्लास्टिक उत्पादों के लिए विभिन्न उद्योगों की उत्पादन आवश्यकताओं को पूरा कर सकता है और उत्पादन दक्षता और उत्पाद की गुणवत्ता में सुधार करने के लिए उद्यमों के लिए मजबूत समर्थन प्रदान कर सकता है।

ट्यूटोरियल

उपकरण तैयारी:

अपनी थर्मोफॉर्मिंग मशीन को शुरू करने के लिए, एक विश्वसनीय बड़े प्रारूप वाली थर्मोफॉर्मिंग मशीन RM-T1011 को उसके सुरक्षित कनेक्शन की पुष्टि करके और उसे चालू करके सुरक्षित करें। हीटिंग, कूलिंग और प्रेशर सिस्टम की व्यापक जाँच उनकी सामान्य कार्यक्षमता को सत्यापित करने के लिए आवश्यक है। आवश्यक मोल्डों को सावधानीपूर्वक स्थापित करके अपनी उत्पादन प्रक्रिया को सुरक्षित रखें, यह सुनिश्चित करते हुए कि वे सुचारू संचालन के लिए मजबूती से लंगर डाले हुए हैं।

कच्चे माल की तैयारी:

थर्मोफॉर्मिंग में पूर्णता प्राप्त करना सावधानीपूर्वक कच्चे माल की तैयारी से शुरू होता है। मोल्डिंग के लिए सबसे उपयुक्त प्लास्टिक शीट का सावधानीपूर्वक चयन करें, और सुनिश्चित करें कि इसका आकार और मोटाई विशिष्ट मोल्ड आवश्यकताओं के अनुरूप हो। इन विवरणों पर ध्यान देकर, आप त्रुटिहीन अंतिम उत्पादों के लिए मंच तैयार करते हैं।

ताप सेटिंग्स:

कंट्रोल पैनल के माध्यम से हीटिंग तापमान और समय को विशेषज्ञ रूप से कॉन्फ़िगर करके अपनी थर्मोफॉर्मिंग प्रक्रिया की वास्तविक क्षमता को अनलॉक करें। प्लास्टिक सामग्री और मोल्ड आवश्यकताओं से मेल खाने के लिए अपनी सेटिंग्स को अनुकूलित करें, जिससे इष्टतम परिणाम प्राप्त हों।

गठन - छेद छिद्रण - किनारा छिद्रण - स्टैकिंग और पैलेटाइजिंग:

पहले से गरम की गई प्लास्टिक शीट को धीरे से साँचे की सतह पर रखें, यह सुनिश्चित करते हुए कि यह पूरी तरह से संरेखित है और इसमें कोई झुर्रियाँ या विकृतियाँ नहीं हैं जो बनाने की प्रक्रिया में बाधा डाल सकती हैं।

मोल्डिंग प्रक्रिया आरंभ करें, प्लास्टिक शीट को वांछित आकार देने के लिए निर्दिष्ट समय सीमा के भीतर दबाव और गर्मी को सावधानीपूर्वक लागू करें।

एक बार जब निर्माण पूरा हो जाता है, तो नए आकार वाले प्लास्टिक उत्पाद को मोल्ड के भीतर जमने और ठंडा होने के लिए छोड़ दिया जाता है, फिर छेद करने, किनारे पंच करने और सुविधाजनक पैलेटाइजिंग के लिए व्यवस्थित रूप से स्टैकिंग करने की प्रक्रिया शुरू की जाती है।

तैयार उत्पाद बाहर निकालें:

प्रत्येक तैयार उत्पाद का सावधानीपूर्वक निरीक्षण करें ताकि यह सुनिश्चित हो सके कि यह अपेक्षित आकार के अनुरूप है और स्थापित गुणवत्ता मानकों का पालन करता है, तथा आवश्यकतानुसार आवश्यक समायोजन करें।

सफाई और रखरखाव:

विनिर्माण प्रक्रिया पूरी होने पर, ऊर्जा संरक्षण और सुरक्षा बनाए रखने के लिए थर्मोफॉर्मिंग मशीन की बिजली बंद कर दें और उसे बिजली स्रोत से अलग कर दें।

किसी भी अवशिष्ट प्लास्टिक या मलबे को हटाने के लिए सांचों और उपकरणों को अच्छी तरह से साफ करें, जिससे सांचों की दीर्घायु बनी रहे और भविष्य के उत्पादों में संभावित दोषों को रोका जा सके।

विभिन्न उपकरण घटकों का निरीक्षण और रखरखाव करने के लिए एक नियमित रखरखाव कार्यक्रम लागू करें, जिससे यह सुनिश्चित हो सके कि थर्मोफॉर्मिंग मशीन इष्टतम कार्यशील स्थिति में बनी रहे, जिससे निरंतर उत्पादन के लिए दक्षता और दीर्घायु को बढ़ावा मिले।